|

Блоки выполненные на станках получаются хорошего качества.

Существует множество вариантов рисунка пустотности.

Как видно на рисунке для производства шлакоблоков необходимо ровная площадка.

выгодное вложение . Вы можете заказать у нас станки для производства шлакоблоков,доставка по приморью осуществляется автотранспортом,в регионы страны ж/д перевозкой.  Заказать блоки из отсева гравия, вы сможете написав нам письмо или по тел. 8-902-070-42-75. |

Шлакоблок - изготовление, оборудование. Производство шлакоблока.

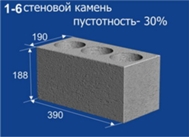

Шлакоблоками условно называются строительные блоки (стеновые камни) полученные методом вибропрессования раствора бетона в форме. Состав бетона при производстве шлакоблока: шлак, зола, отходы горения угля (других материалов). Но в процессе реального производства в состав шлакоблока могут входить любые наиболее доступные материалы в Вашем регионе - это может быть отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, песчано-гравийная смесь и многое другое. Линии оборудования значительно облегчают работы по производству шлакоблоков. Оборудование для изготовления шлакоблоков «Рифей» позволяет обеспечить высокую производительность при сравнительно низких затратах на сырье. Помните, что организуя производство шлакоблока на оборудовании , Вы делаете вклад в перспективный и высокодоходный бизнес. Технология производства шлакоблока состоит из следующих этапов:1. Приготовление жесткой бетонной смеси из цемента, шлака (отсева) и воды. Раствор лучше готовить в смесителе или бетономешалке, также можно и вручную лопатами в любой емкости или на площадке (но для приготовления жесткой смеси потребуется значительные физические усилия). 2. Загрузка раствора в форму, наиболее распространенные формы 390мм на 190мм на 188мм с пустотообразователями или без, затем уплотнение в форме с помощью вибрации и прижима и удаление формы с оставлением блока на полу или поддоне. Жесткий раствор после вибропрессования позволяет полученному блоку не рассыпаться и держать форму "самостоятельно" и "не поплыть" во время высыхания. Обычно вибропрессование длится 20-30сек, на простых вибропрессах без "усиленного" прижима это время больше - до 90 секунд, на производящем шлакоблоки оборудовании с прижимом и усилием в несколько тонн время вибропрессования раствора можно значительно сократить, а если Вы будете использовать наше оборудование, шлакоблок будет твердеть намного быстрее. 3. Необходимый набор прочности (для складирования) происходит при естественной температуре от 36 до 96 часов (без применения специальных добавок - релаксол, фулерон и другие). Полное затвердевание шлакоблоков (или вибробетонных камней) происходит в течении месяца при температуре не менее 20 градусов и соблюдением условия высокой влажности. Это непременное условие, иначе процесс набора прочности может перейти в процесс "пересыхания" (сгорания), что приведёт к значительной потери прочности изделия. Температура в помещении или на площадке для производства блоков должна быть от 1 градуса и выше. При использовании ускорителей схватывания бетона и более высокой окружающей температуре, изготовление шлакоблока происходит с ускоренным набором прочности. После этого блоки складируются, где происходит дальнейший набор прочности не менее 50% от проектного согласно ГОСТа для возможности отгрузки потребителю или применения на стройплощадке. Преимущества шлакоблоков перед другими строительными стеновыми материалами: - дешевизна при возможности применения "подручного" материала и низкая себестоимость, если Вы захотите самостоятельно организовать изготовление шлакоблока; О вибропрессованииОборудование для производства шлакоблока

Так что же такое жесткая бетонная смесь? Начнем с того, что же такое бетон? Бетон - искусственный каменный материал, получаемый в результате твердения рационально подобранной, тщательно перемешанной и уплотненной смеси минерального вяжущего вещества, воды, заполнителей и в необходимых случаях специальных добавок. Смесь указанных компонентов до начала ее затвердения называют бетонной смесью. Вяжущее вещество и вода – активные составляющие бетона. В результате химического взаимодействия между ними образуется новое соединение в виде клейкого теста (цементное тесто, цементное молоко), которое обволакивает тонким слоем зерна мелкого и крупного заполнителя, а затем со временем затвердевает и связывает их, превращая бетонную смесь в прочный мо-нолитный камень – бетон. Заполнители (песок, щебень, гравий и т.д.) занимают до 80…85 % объема бетона и образуют его жесткий скелет, препятствующий усадке. Применяя заполнители с различными свойствами, можно получать бетоны с разнообразными физико-механическими показателями, например легкие, тяжелые, жароупорные и пр. Таким образом, бетон, до начала его твердения – это бетонная смесь - рационально подобранные и тщательно перемешанные минеральное вяжущее (цемент), вода, заполнитель и в необходимых случаях добавки (пластификаторы и ускорители твердения). Как и всякое вещество, бетонная смесь обладает различными физико-механическими и химическими свойствами, которые в значительной мере предопределяют качество и свойства получаемого из неё бетона. Остановимся на некоторых из них. Удобоукладываемость - характеризует способность бетонной смеси заполнять форму бетонируемого изделия и уплотняться в ней под действием силы тяжести или в результате внешних механических воздействий. Это свойство бетонной смеси оценивают подвижно-стью или жесткостью. Удобоукладываемость бетонной смеси зависит от ряда факторов: вида цемента, количества воды и цементного теста, крупности и формы зерен заполнителей, содержания песка. Бетонные смеси одного и того же состава, но приготовленные на разных цементах имеют различную удобоукладываемость, что объясняется различной водопотребностью цемента. Например, пуццолановый портландцемент и шлакопортландцемент по сравнению с портландцементом обладают большей водопотребностью, а приготовленные на них бетонные смеси оказываются более жесткими. Подвижность- способность бетонной смеси растекаться под действием собственного веса. Степень подвижности бетонной смеси П оценивают величиной осадки (в см) конуса, сформованного из данной смеси. Подвижность бетонной смеси определяют на стандартном конусе (высота – 300 мм, диаметр основания – 200 мм, диаметр вершины – 100 мм). Величину осадки конуса (ОК) измеряют линейкой. Чем больше осадка конуса, тем более подвижна бетонная смесь. Практически все, кто когда – либо сталкивался с применением бетона в быту работали с подвижными (жидкими) бетонными смесями, которые легко заполняют даже самую сложную опалубку. Однако прежде чем снять опалубку необходимо какое–то время для того, чтобы бетон затвердел. При изготовлении камней методом вибропрессование на вибропресс, использование подвижных бетонных смесей становиться невозможным из-за того, что сразу после завершения процесса уплотнения (виброуплотнения) снимается с изделия форма тротуарной плитки. Жесткость бетонной смеси - способность ее растекаться и заполнять форму под действием вибрации. Показатель жесткости определяют на приборе, который представляет собой металлический цилиндр диаметром 240 мм и высотой 200 мм. Цилиндр устанавливают на стандартную лабораторную виброплощадку. Затем в цилиндр вставляют стандартный конус и заполняют его бетонной смесью так же, как и при определении подвижности. После этого конус снимают и на бетонную смесь опускают стальной диск. Общая масса диска должна составлять 2750 ? 50 г. Включив виброплощадку, вибрируют смесь до тех пор, пока цементное тесто не начнет выделяться из двух отверстий диска. В этот момент вибратор выключают. Время, необходимое для уплотнения смеси в приборе, называют показателем жесткости бе-тонной смеси (Ж) и выражают в секундах. Для жесткой бетонной смеси нет нужды устанавливать выдержку между уплотнением и съемом опалубки, сразу после уплотнения опалубка снимается, а изделие сохраняет свою форму и может транспортироваться (с соблюдением некоторых мер предосторожности). Изготовление тротуарной плитки ( вибропрессование ) использует бетонные смеси марки Ж3, Ж4, СЖ1. Связность - способность бетонной смеси сохранять однородную структуру, т.е. не расслаиваться в процессе транспортирования, укладки и уплотнения. В результате уплотнения частицы, составляющие смесь, сближаются, а часть воды как наиболее легкого компонента отжимается вверх, образуя капиллярные ходы и полости под зернами крупного заполнителя. Крупный заполнитель, плотность которого отличается от плотности растворной части (смеси цемента, песка и воды), также перемещается в бетонной смеси. Если заполнитель плотный и тяжелый, например гранитный щебень, частицы его оседают, пористые легкие заполнители – керамзит, аглопорит – всплывают. Все это ухудшает структуру бетона, делает его неоднородным, увеличивает водопроницаемость и снижает морозостойкость. Чтобы повысить связность и предотвратить расслоение бетонной смеси, необходимо правильно назначать количество мелкого заполнителя в составе бетона, а также сокращать расход воды затворения, используя пластифицирующие добавки. Свойства бетона - к основным свойствам бетона относят прочность, плотность, водонепроницаемость, морозостойкость, усадку, расширение и т.д. Прочность при сжатии - основной показатель механических свойств бетона. Она определяется пределом прочности при сжатии стандартных образцов – кубов размером 150х150х150 или готовых изделий (камней), изготовленных из данной бетонной смеси и выдержанных до испытания в течение 28 суток в нормальных условиях. По пределу прочности на сжатие для стеновых камней установлены следующие марки: М25, М35, М50, М75, М100, М125, М150, М200, для тротуарных плит следующие классы: В22,5, В25, В30, В35. Цифры в обозначении марки соответствуют пределу прочности бетона на сжатие, измеренному в кг/см2, а цифры в обозначении класса соответствуют пределу прочности бетона на сжатие измеренному в МПа. Прочность бетона при сжатии зависит от активности цемента (марки прочности), соотношения массы воды и цемента, прочности и качества заполнителей, их зер-нового состава, длительности твердения, температуры и влажности окружающей среды и др. Основные факторы, влияющие на прочность бетона, - активность цемента и соотношение массы воды и цемента в составе бетонной смеси (водоцементное отношение В/Ц или обратное ему цементоводное отношение – Ц/В). На прочность бетона определенное влияние оказывает и зерновой состав заполнителей. Наиболее прочные бетоны получают, используя заполнитель с крупными зернами. Зерна крупного заполнителя должны быть достаточно прочными и иметь шероховатую поверхность, обеспечивающую хорошее сцепление цементного камня с заполнителем. Прочность бетона зависит и от правильного перемешивания его составляющих в смесителе, когда все зерна заполнителя полностью покрыты слоем цементного теста. Значительное влияние на прочность бетона оказывает степень уплотнения бетонной смеси, продолжительность и условия твердения бетона. Хорошо уплотненный бетон в благоприятных температурных и влажностных условиях непрерывно набирает прочность в течение ряда лет. При этом в первые 10 суток прочность бетона растет довольно быстро, затем рост прочности к 28 суткам замедляется и, наконец, в возрасте свыше 1 года постепенно затухает. Например, бетонные образцы при хранении в нормальных условиях в 7 суточном возрасте имеют среднюю прочность, равную 60…70 % от 28 суточной (марочной) прочности, в возрасте 180 суток, 1 года и 2 лет их прочность соответственно составляет 150, 175 и 200 % марочной прочности. Большое влияние на скорость нарастания прочности бетона оказывает температура окружающей среды. При 70…85 0С в атмосфере насыщенного пара (в пропарочной камере) бетоны через 10…12 часов набирают прочность 60…70 % марочной. При низких положительных температурах (5…7 0С) окружающего воздуха скорость нарастания прочности бетона замедляется, а при температуре ниже 0 0С твердение бетона прекращается. Плотность - обычный бетон не является однородным монолитным материалом. В нем всегда имеются поры, образовавшиеся вследствие испарения излишней воды, а также неполного удаления воздушных пузырьков при уплотнении бетонной смеси. Плотность бетона повышается при тщательном подборе зернового состава заполнителей, уменьшении водоцементного отношения и применения пластификаторов, снижающих водопотребность смеси при той же подвижности, а также за счет тщательного уплотнения бетонной смеси. С возрастанием плотности бетона повышаются его свойства. Особенно высокие требования по плотности бетона предъявляются при изготовлении тротуарных плит и бордюрных камней. Морозостойкость - способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание. Марка по морозостойкости F обозначает наибольшее число циклов замораживания – оттаивания, которое выдерживают образцы материала без снижения прочности на сжатие более 15%; потеря массы при этом не должна превышать 5%. В наружных конструкциях, подверженных действию воды и переменных температур, морозостойкость – основной определяющий фактор долговечности. Проектную марку материалов по морозостойкости устанавливают в зависимости от условий эксплуатации конструкции и климата. Например, для производство шлакоблок установлены марки F 15, F 25, F 35, F 50; для производство брусчатки – F100, F150, F200, F300. Морозостойкость бетона зависит от вида применяемого цемента, водоцементного отношения, качества заполнителей, плотности бетона и других факторов. Высокой морозостойкостью обладают бетоны с плотной структурой на низкоалюминатном портландцементе и высококачественном щебне. Как видно такие свойства бетона как прочность. Плотность и морозостойкость напрямую зависят от водоцементного соотношения, чем меньше воды, тем прочнее, плотнее бетон, тем выше его морозостойкость. А чем меньше воды в бетонной смеси, тем выше ее жесткость. Таким образом, изделия полученные методом вибропрессования из жестких бетонных смесей обладают более высокой прочностью, плотностью и морозостойкостью. Расчет состава вибропрессованного бетона.

При проектировании водосодержания сверхжестких смесей, кро¬ме обычных параметров, таких как водопотребность цемента, круп¬ность заполнителей и количество примесей, необходимо учитывать влияние параметров уплотнения и расхода цемента. Необходимость учета расхода цемента вызвано высокой вязкостью смесей, для ко¬торых область постоянной водопотребности нехарактерна [1]. |

© Firma-Dv |